制氢电解槽AEM电解槽篇【SMM分析】

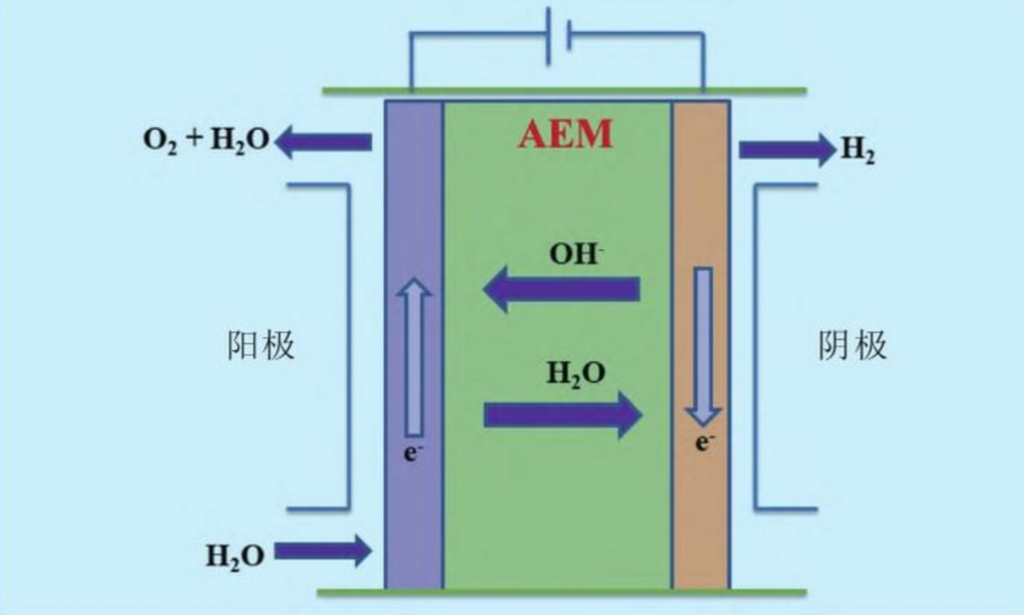

AEM(阴离子交换膜电解水技术)电解槽与PEM电解槽类似,主要结构由阴离子交换膜和两个过渡金属催化电极组成,一般采用纯水或低浓度碱性溶液用作电解质,并使用廉价非贵金属催化剂和碳氢膜。

此,AEM 工艺具有成本低、启停快、耗能少的优点,集合了与可再生能源耦合时的易操作性,同时又达到与 PEM 相当的电流和效率。

虽然 AEM 可以同时兼具 PEM 和 ALK 的技术优势,但由于处于发展初级阶段。首先, 由于 AEM 在工作过程中,阴离子交换膜表面会形成的局部强碱性环境,使得 AEM 在 OH−的作用下发生降解带来的穿孔会引发电堆短路,影响使用寿命。其次,AEM 电解槽缺少大标方产品,也是制约其大规模商品化的难点。

具体分析:

(一)高效阴离子交换膜

相对于阳离子交换膜,阴离子交换膜的制备路线更加复杂,电化学性能较低、氢氧根电导率低、化学稳定性差是发展瓶颈。由于AEM 在工作过程中,膜表面形成的局部强碱性环境使得 AEM在OH的作用下发生降解带来的穿孔会引发电堆短路,影响使用寿命。因此,开发新型阴离子交换膜,增强离子电导率、氢氧根选择性以及在更高工作温度 (>60°C)下的稳定性是AEM电解槽进一步发展的关键技术难题。

(二)高效OER催化剂/HER 催化剂

从文献梳理结果来看,AEM系统中使用的OER催化剂主要基于Ni和稀土金属,OER过程易受到外部条件影响。已发现 Ni-Mo 合金材料、Co3O4 纳米晶体、Fe和Ni-Fe 合金表现出良好的 OER 性能,但是需要提高寿命与稳定性。HER 催化剂的开发还应同时关注成本特性、提高催化活性、稳定性和转化效率。

(三)有序化膜电极(MEA)

MEA是AEM电解槽的核心部件,是电化学反应和传质的主要场所,决定电解性能和稳定性。提高其性能和寿命、降低成本具有非常重要的意义,可以加速AEM电解水大规模商业化进程。传统方法(CCS法和CCM法)制备的MEA在结构上存在缺陷,制约了催化剂的利用率和系统传质能力,有序化MEA被认为是未来膜电极的重要发展趋势4。开发制备工艺简单、性能稳定、成本低的有序化MEA,并促进商业化应用是未来研究的主要方向。

(四)反应机理与产业支撑体系

为避免源头卡脖子,需要加强催化电极、离子膜等关键材料制备过程的机理研究,尤其是研究电化学反应器的一般性规律。从催化剂制备到耐碱离子膜发展趋势,以及有序化膜电极的优势应用,阐明电化学过程中的传质与反应耦合原理,将有力推动先进的电解水制氢装备与氢能产业技术进步。其次,还需建立合理的标准来规范性能评估、成本估算、气体纯度、运行机制等问题,制定 AEM 电解技术的研发示范路线图。

AEM电解槽现状:

目前 ALK 电解槽单槽已经开始向 1000Nm³/h 以上迈进,PEM 电解槽≥50Nm³/h 的产品也已经处于示范期。但是 AEM 电解槽单槽产品还停留在 0.5—5Nm³/h 之间,很难满足我国西北、西南等地区大型可再生能源电解水制氢综合示范项目的采购标准。

德国 Enapter 是市场上第一家完成商业化的 AEM 电解槽公司,也是目前唯一一家完成规模化出货的公司 。其在 2019 年 开 发 了全 球 首 款 模 块 化 商业 产 品 Electrolyser EL 2.1,目前该产品已升级到 EL 4.0 版本,在 2022 年 Q4 已交付 1,200 台以上 AEM 电解系统。

中国的稳石氢能在 2023 年 2 月发布了自主研发 2.5kW AEM 电解槽新品和集成系统,预计在年内量产出货。

根据公开资料了解,清华大学、吉林大学、山东东岳集团、山东天维膜技术有限公司进行了阴离子交换膜研制相关工作,中科院大连化物所重点开展了催化剂的研 发工作,中船 718 所开展了 AEM 电解槽的集成与基础研发工作。北京未来氢能、 深圳稳石氢能则在大力推进 AEM 的产业化。

新版网站入口

新版网站入口